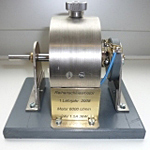

Der Elektromotor besteht im Wesentlichen aus den Materialien Stahl, Messing, Kunststoff und Kupferdraht. Die meisten Teile des Elektromotors werden von uns selbst hergestellt. Um die Bauteile zu fertigen wenden wir Verfahren wie beispielsweise Bohren, Drehen oder Sägen an.