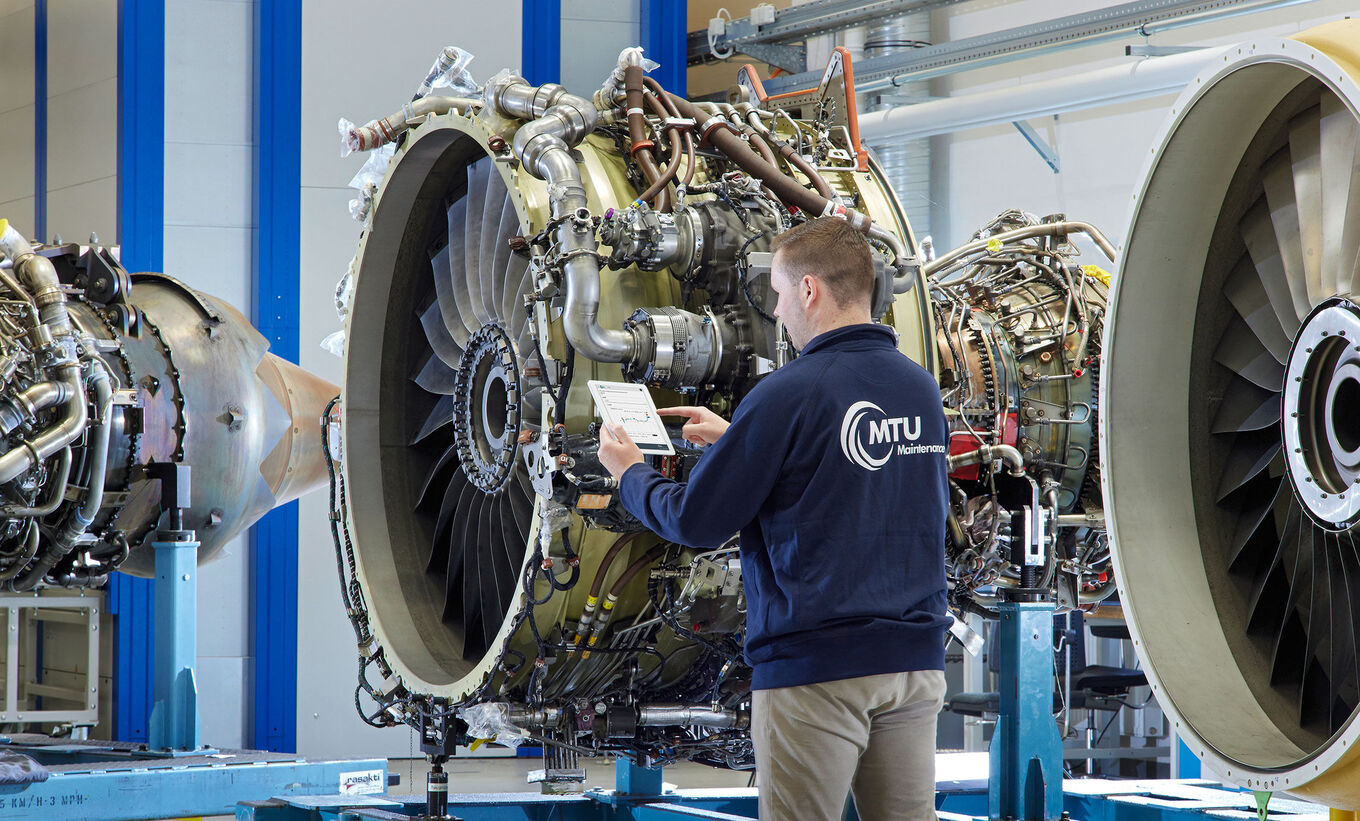

Wo Hightech auf Präzision trifft

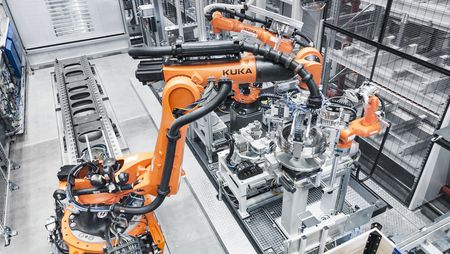

Triebwerke sind Hightech-Produkte, die innovative Herstell- und Reparaturverfahren erfordern. Wir beherrschen die gesamte Bandbreite von der Verfahrensentwicklung und -anwendung über Prüf- und Messmethoden bis hin zur Automatisierung sowie Fertigungs- und Instandhaltungsplanung. Arbeitsvorbereitung und Fertigungsprozesssteuerung haben wir bereits in teil- und vollautomatisierten Fertigungslinien organisiert. Mit künstlicher Intelligenz und maschinellem Lernen können die Prozesse weiter optimiert werden. Gemeinsam mit unseren Forschungspartnern treiben wir die Entwicklung zukunftsweisender Technologien für die Triebwerksfertigung und Instandhaltung voran.