Presse Archiv Detail

MTU Aero Engines weiht Kompetenzzentrum für Hightech-Blisk-Fertigung ein

• Effiziente Produktion mit einem der größten flexiblen Blisk-Fertigungssysteme

weltweit

München, 16. April 2013 – Die MTU Aero Engines hat heute, nach 20-monatiger Bau- und Aufbauphase, ihr neues Blisk-Kompetenzzentrum am Standort München feierlich eingeweiht. Neben zahlreichen Ehrengästen aus Politik und Industrie nahm auch der Leiter der Bayerischen Staatskanzlei, Staatsminister Thomas Kreuzer (MdL), an der Veranstaltung teil. Er würdigte vor allem das Engagement des Unternehmens zur Standortsicherung für die Luftfahrtindustrie in Deutschland.

Das zukunftsweisende Fertigungssystem für Blisks mit einem der weltweit modernsten Maschinenparks ist auf einer Gesamtfläche von insgesamt 10.000 m² untergebracht, in einem hoch technologischen und energieeffizienten Bau. Geplant sind 20 Fräsmaschinen, sieben Dreh-Fräsmaschinen und acht Koordinaten-Messmaschinen; sie ermöglichen, dass die MTU ihre Produktionskapazitäten von derzeit 600 auf bis zu 3.500 Blisks bis zum Jahr 2016 ausbauen kann. Rund 200 Mitarbeiter nehmen dafür in der Halle 077 an hoch modernen Arbeitsplätzen ihre Tätigkeit auf. Das Investitionsvolumen für den innovativen Hallenbau, inklusive der Maschinenausstattung, liegt bei rund 65 Millionen Euro.

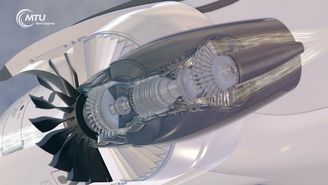

In der neuen Blisk-Fertigungshalle kommt eines der größten, flexiblen Fertigungssysteme für die Produktion von Hoch- und Mitteldruckverdichtern weltweit zum Einsatz. Blisks sind Hochtechnologie-Bauteile, die integral aus einem Stück gefertigt werden und zunehmend in modernen Triebwerksverdichtern zum Einsatz kommen. Die MTU Aero Engines ist weltweit einer der führenden Hersteller dieser Blade Integrated Disks. Nach dem Fertigungshochlauf werden in der Halle zahlreiche Verdichterstufen für zivile und militärische Triebwerke, vor allem für die treibstoffsparende und leisere PW1000G-Familie mit Getriebefan-Technologie, für das PW800 sowie für das TP400-D6, produziert werden.

„Mit unserer Beteiligung am Getriebefan von Pratt & Whitney haben wir die Tür für die Zukunft aufgestoßen. Dieses neue innovative Triebwerk war der Treiber für diese Halle,“ kommentiert Egon Behle, Vorstandsvorsitzender der MTU Aero Engines das Projekt. „Um den hohen Bedarf an Verdichter-Blisks decken zu können, mussten wir neue Fertigungskapazitäten schaffen. Das haben wir mit der umfangreichsten Investition der MTU der vergangenen Jahre in dieses Blisk-Kompetenzzentrum getan.“

Das Produktionskonzept basiert auf optimierten und automatisierten Prozessabläufen und modernster Maschinen- und Anlagentechnologie. Das Herzstück dieses Fertigungskonzepts ist ein 96 Meter langes Hauptverteilsystem gekoppelt an einen Leitrechner, der jederzeit alle Prozesse automatisiert steuern kann. Ergänzend dazu wird jedes neue Bauteil mit einer Laufkarte mit Auftragsnummer und einem integrierten RFID-Chip versehen. Mittels dieser Auftragsnummer sowie aus den Verfügbarkeiten von Vorrichtungen, Werkzeugen und computergestützten Programmen, errechnet der Leitrechner die Arbeitsplatzbelegung der gesamten Halle. Über das Hauptverteilsystem gelangen die Bauteile dann zu den jeweiligen Maschinen.

„Unsere neue Blisk-Fertigung ist sicher die weltweit modernste Fertigung für Triebwerksteile dieser Art. Unsere Kostenvorteile erzielen wir durch zahlreiche Innovationen, hohen Automatisierungsgrad und hoch qualifizierte und motivierte Mitarbeiter. Genau das zeichnet unseren Standort München aus und sichert Arbeitsplätze in Deutschland,“ erklärt Dr. Rainer Martens, Vorstand Technik von Deutschlands führendem Triebwerkshersteller.

Doch nicht nur beim Fertigungskonzept, auch bei der Konstruktion des Gebäudes standen für die MTU Aero Engines Energieeffizienz und Wirtschaftlichkeit an oberster Stelle. Neben modernster Lüftungstechnik und Brunnenwasserkühlung wurde unter anderem auch an energetische Maßnahmen, wie beispielsweise eine Wärmepumpe, gedacht. Ferner spart das Unternehmen rund zwei Drittel Energiekosten durch Wärmedämmung und Wärmerückgewinnung verglichen mit Bestandsgebäuden.

Über die MTU Aero Engines

Die MTU Aero Engines ist Deutschlands führender und einziger unabhängiger Triebwerkshersteller und weltweit eine feste Größe. Sie entwickelt, fertigt, vertreibt und betreut zivile und militärische Luftfahrtantriebe sowie Industriegasturbinen. Technologisch führend ist sie bei Niederdruckturbinen, Hochdruckverdichtern, Herstell- und Reparaturverfahren. Im Bereich der zivilen Instandhaltung ist die MTU Maintenance der weltweit größte unabhängige Triebwerksinstandhalter. Auf dem militärischen Gebiet ist die MTU Aero Engines der Systempartner für fast alle Luftfahrtantriebe der Bundeswehr. Die MTU unterhält Standorte weltweit; Unternehmenssitz ist München. Im Geschäftsjahr 2012 haben rund 8.500 Mitarbeiter einen Umsatz in Höhe von rund 3,4 Milliarden Euro erwirtschaftet. Anfang März dieses Jahres hat das Unternehmen den 32. Innovationspreis der Deutschen Wirtschaft erhalten. Ausgezeichnet wurde die MTU für die schnelllaufende Niederdruckturbine des Getriebefan-Triebwerks.

Kontakt

Leiter Unternehmenskommunikation und Public Affairs